El sector de la automoción en España es líder en el uso de robots. Las tendencias de automatización del trabajo están cambiando las dinámicas y evolucionando el mercado. Sin embargo, esta dependencia puede acabar abriendo algunas incógnitas, especialmente en lo que respecta a la seguridad.

Los robots son indispensables en el nuevo panorama industrial. En un contexto cada vez más tecnificado, de ascendente dominio digital, las fábricas que no se sumen a la fiebre de los autómatas acabarán viéndose perjudicadas porque tendrán muy difícil competir con las que si han avanzado más en el proceso de Transformación Digital.

Hay motivos económicos y pragmáticos para respaldar este cambio, que en España se da de forma pronunciada en un sector muy concreto. Pero, ¿qué ocurre con la seguridad? ¿Están preparadas las empresas nacionales para guardarse de los ataques informáticos? ¿Los hackeos a robots industriales son una amenaza real?

De acuerdo con cifras arrojadas por la Asociación Española de Robótica y Automatización de Tecnologías de la Producción (AER-ATP), el 60% de los robots que actualmente trabajan en la industria española lo hacen en el sector de la automoción.

Se trata, por tanto, del campo empresarial más sobresaliente en este contexto. Es decir, el ámbito líder en la implantación de autómatas, por encima de la economía alimentaria o la siderurgia.

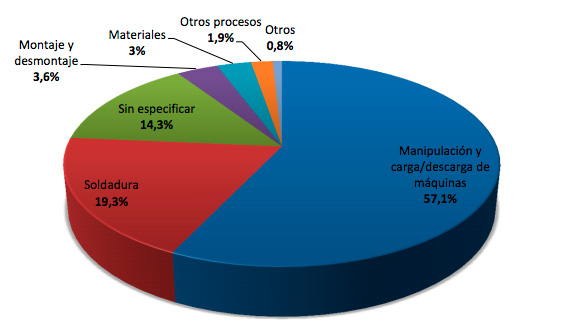

Según esos mismos datos oficiales, el 57,1 % de esos robots centra sus actividades en la manipulación, la carga y la descarga de maquinaria. Le sigue un 19,3% orientado a resolver las acciones correspondientes a las construcciones metálicas y la soldadura.

Completan la estadística un 14,3 % destinado a usos generales y un 3,6 % que se ocupa de labores mínimas de montaje y desmontaje en serie. También hay un 3 % trabajando en la manufacturación de materiales.

Cabe preguntarse cuáles son las conclusiones que se pueden sacar para la empresa española. Si la economía del futuro sigue concediendo tanta importancia a la conectividad de los elementos que participan en los procesos secuenciados de producción, los beneficios pueden aumentar, pero también los riesgos.

Por una parte, que los robots de una empresa compartan en tiempo real datos sobre su propio trabajo en conjunto puede ayudar a la resolución de errores, a la optimización de recursos y a la mejora general del trabajo. Pero por otra, se concentra demasiado el corazón mismo de una fábrica, cuyo boicot podría quedar al alcance de los delincuentes informáticos.

En teoría, el mercado camina hacia un modelo de entera digitalización de las cadenas de valor mediante la integración de tecnologías de recolección de información (Big Data), software inteligente y sensores.

Por tanto, si en la Fábrica 4.0 todo está conectado… ¿cómo de desastroso sería que se pudiera hackear el sistema? ¿Se arruinaría el trabajo de un día, de una semana, de un mes? ¿Hay solución?

Lo cierto es que los robots industriales que realizan su labor en las fábricas de coches parten en cierta desventaja de cara a su seguridad. Para que su trabajo sea satisfactorio es imprescindible que ejecuten con exactitud aquello para lo que han sido programados. Por eso resulta preocupante lo publicado por un informe de la empresa de seguridad cibernética Trend Micro. En él se pone de manifiesto la extrema vulnerabilidad de estas máquinas a los ataques informáticos.

La tendencia de los últimos tiempos ha sido conectar los objetos y las máquinas a Internet para obtener información relevante de su funcionamiento y vigilar los procesos. La contrapartida es la misma que la de tantas otras ventajas que ofrece la red: mayor exposición, en este caso a los saboteadores.

De acuerdo con el citado estudio, mediante un complejo algoritmo fue posible penetrar en el sistema de un robot industrial de marca reconocida para introducir un error que originó el desastre. Bastó con programar al robot para dibujar una línea recta sólo un poquito más a la derecha de lo que estaba originalmente pensado.

Muchos de los robots industriales probados también presentaban problemas de seguridad en la identificación de los trabajadores asignados a su control. De forma rudimentaria, muchos de estos sistemas se basaban en contraseñas pueriles, sin cifrado externo, y algunas incluso carecían de mecanismo regulador.

Semejantes lagunas hacen mucho más accesible la situación para los hackers. La solución, es este caso, pasaría por utilizar sistemas de login mucho más modernos, dejando atrás las contraseñas y utilizando otros sistemas más avanzados como el reconocimiento facial u otros factores biométricos.

Por suerte, muchas de las vulnerabilidades puestas de relieve por el informe son fáciles de corregir. ¿Cómo? Mediante la aplicación de sistemas de auto aprendizaje.

No obstante, este tipo de medidas sólo son posibles si existe una inversión en I+D lo bastante generoso como para poder equilibrar la situación. Todos los fallos que pueda producir la digitalización deben ser estudiados y resueltos internamente con la mayor rapidez. Pero para ello es preciso que existan recursos suficientes.

El gran desafío del sector automovilístico es estar a la altura para alimentar sus departamentos de seguridad y trabajar no sólo de cara a resolver aquello que se ha roto, sino en materia preventiva. Así pues, los sistemas de protección en estos casos deben considerar las ciber-amenazas con un rigor equiparable al de los estándares ICS (Industrial Control Systems). Por tanto, el proceso para garantizar la seguridad debe empezar desde la misma fabricación de la máquina hasta el final de su ciclo operativo.

¿Eres un proveedor de soluciones TIC y quieres aparecer en este portal?

¿Eres una empresa y no encuentras lo que estás buscando?